Футеровочные работы на цементном заводе, 2019 г.

Футеровка кислородного конвертера

Отличительная особенность кислородно-конвертерного способа выплавки стали – высокая скорость производства и сопутствующие этому сильные колебания температуры. В конвертере при нагревании выше 1600С плавится чугун, металлолом и шихта. Такие агрегаты нуждаются в футеровке, обеспечивающей теплоизоляцию, защиту от химического и механического воздействия.

Вид и тип теплоагрегатов: любые печи, котлы и реакторы.

Сложность агрегатов: любые объекты металлургического, химического, строительного, пищевого производства, машиностроения.

Площадь нанесения: от 10 куб. м.

Рабочая температура: до 1700 °C

Толщина футеровочного слоя: любая.

Количество слоев: опыт работы с 1 - 5 слоями, возможна более многослойная футеровка.

Стойкость футеровки: выдерживает любые воздействия - от тепловых до химических.

РАБОТАЕМ В 13 ОБЛАСТЯХ И 3 РЕСПУБЛИКАХ РОССИИ

Если у Вас есть вопросы, задайте их нашим менеджерам

Мы предлагаем

ПРОДАЖА

|

ДОСТАВКА

|

СЕРВИС

|

ГАРАНТИИ

|

Стоимость футеровки конвертера

Мы рассчитываем цену футеровки на основании следующих данных:

- Объем работы и, соответственно, тип и объем используемых материалов.

- Сложность проектного чертежа.

- Срок выполнения.

- Индивидуальные требования заказчика.

Точную стоимость Вы можете узнать у менеджера компании. Он уточнит все особенности и назовет цену.

Портфолио

Подробнее о назначении футеровки конвертера

Кислородный конвертер сваривают из листовой стали, а внутри обкладывают специальным огнеупорным и теплоизоляционным материалом. имеет важное значение в обеспечении производительности и долговечности. Она должна выдерживать:

- удары шихты при загрузке;

- трение расплавленного металла и шлака при вращении конвертера;

- коррозионное влияние расплава, пыли, газов;

- термическое воздействие, в том числе неравномерный разогрев, приводящий к образованию трещин.

Воздействие на верхний слой футеровки настолько сильные, что ее приходится периодически ремонтировать. В зависимости от качества огнеупоров, состава шихты и режима работы конвертера она выдерживает до 5000 и более плавок. Для ускорения ремонта некоторые агрегаты делают со съемным днищем.

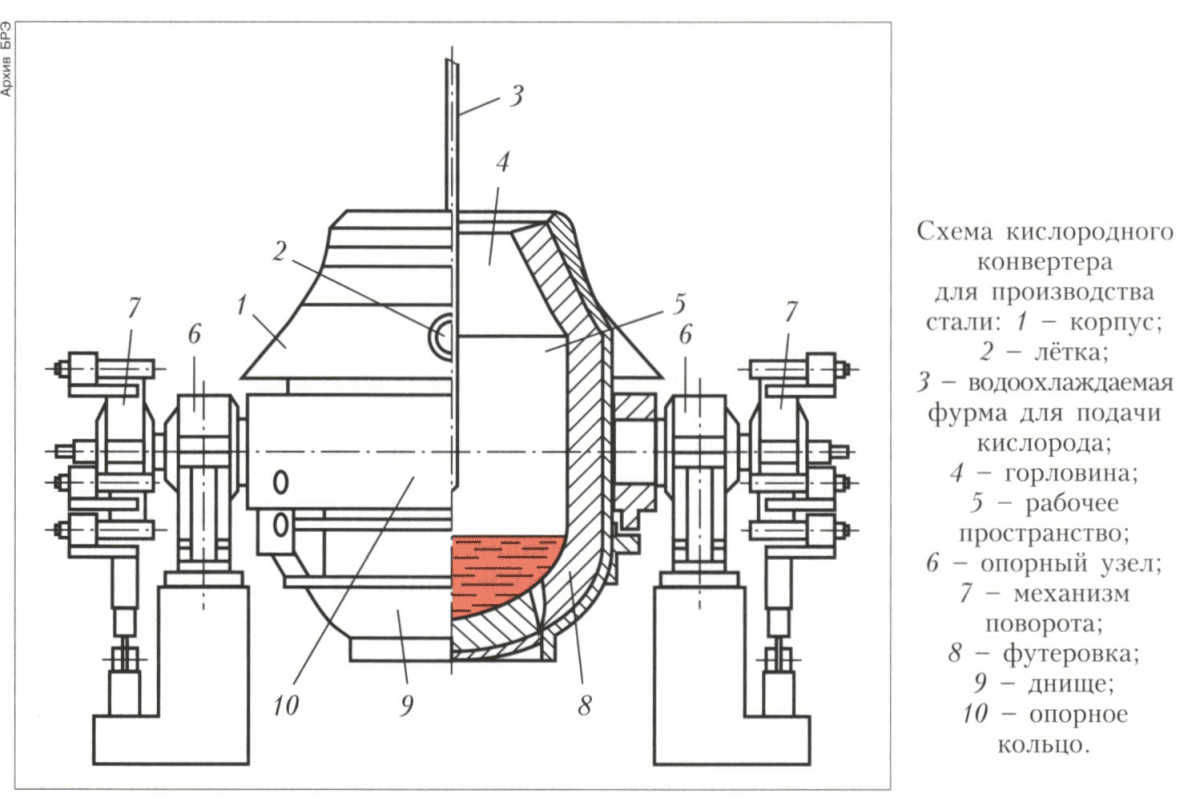

Cхема конвертера

Материалы для футеровки кислородного конвертера

Оказалось, что наиболее пригодны для облицовки кислородного конвертера необожженные материалы на основе доломита (CaO, MgO) и каменноугольной смолы или пека – смолодоломит и более дорогой смолодоломитомагнезит. Реже применяют смоломагнезит. Иногда кладку делают из смолодоломита, выдержанного при температуре до 800 ℃.

Высокими огнеупорными свойствами обладают периклазоуглеродистые материалы – минералы периклаз (оксид магния) и графит с добавлением углеродистой связки. Их формуют под давлением не менее 100 МПа. Углеродная составляющая препятствует проникновению шлаков в огнеупор. Графит увеличивает термостойкость и шлакоустойчивость. Чтобы он не окислялся, в состав вводят порошки кремния, алюминия и другие добавки, принимающие удар на себя – они быстрее окисляются, уплотняя структуру, делая ее газонепроницаемой.

Разработаны технологии с использованием спеченного и плавленого периклаза. Огнеупоры из плавленого материала более стойки к коррозии.

Принцип работы кислородного конвертера

Кислородный конвертер - это металлургический агрегат, предназначенный для производства стали из жидкого чугуна. Принцип работы кислородного конвертера основан на продувке жидкого чугуна кислородом, что приводит к окислению примесей и снижению содержания углерода в металле.

Кислородный конвертер представляет собой футерованный огнеупорными материалами сосуд грушевидной формы, имеющий вертикально расположенные фурмы для подачи кислорода. Жидкий чугун заливается в конвертер сверху, а кислород подается через фурмы в нижнюю часть.

В результате взаимодействия кислорода с жидким чугуном происходит окисление примесей, таких как кремний, марганец, фосфор и сера. Окислы этих примесей образуют шлак, который всплывает на поверхность металла. Одновременно с окислением примесей происходит снижение содержания углерода в металле.

Для повышения температуры металла в конвертер подается известь, которая связывает оксиды кремния и образует легкоплавкий шлак. Кроме того, могут подаваться различные добавки, такие как руда, окатыши или лом, для повышения содержания железа в металле.

Процесс продувки кислородом продолжается до тех пор, пока содержание углерода в металле не снизится до заданного предела. После этого шлак выпускается из конвертера, а металл разливается в ковш.

Применение кислородного конвертера позволяет получать сталь с высокими показателями качества и значительно повысить производительность металлургического производства.

Причины износа футеровки

Футеровка конвертера в металлургии является ключевым элементом, обеспечивающим защиту внутреннего кожуха оборудования от высоких температур и агрессивного химического воздействия. Вопреки своему предназначению, футеровка подвергается износу в течение эксплуатации, что требует ее регулярного обновления. Причины износа футеровки конвертера многочисленны и связаны с рядом технологических и операционных факторов. В этом тексте мы подробно рассмотрим основные причины износа футеровки и методы их минимизации.

Технологические причины

- Высокие температуры. Максимальная температура ванны металла в конвертере может достигать несколько тысяч градусов Цельсия. Вследствие действия таких температур, а также реакции металла с добавляемыми шлакообразующими элементами (например, известью и доломитом), происходит разрушение футеровки.

- Химическое воздействие. В процессе плавки металла и шлака происходят различные химические реакции, которые вызывают коррозию и эрозию футеровки. Сюда входят реакции между футеровочным материалом и шлаком, а также взаимодействие с компонентами воздуха и азота.

- Механический износ. Интенсивность механического воздействия, связанного с перемещением и взаимодействием металла, шлака и добавляемых материалов в течение плавки, приводит к истиранию футеровки. Дополнительный износ происходит при забросе шихты и в ходе выгрузки конечного продукта.

Операционные факторы

- Дутье и выбросы газов. В процессе плавки через сопла в дно конвертера подают потоки воздуха (или обогащенного кислородом воздуха), что необходимо для окисления примесей. Это приводит к интенсивному вымыванию и эрозии футеровки в этих зонах.

- Температурные колебания. Регулярные циклы нагрева и охлаждения, связанные с технологическим процессом и периодами простоя оборудования, приводят к термическому усталости материала футеровки.

Неравномерный износ

Надо учитывать, что разные части конвертера подвергаются воздействиям разного вида и силы. Больше всего изнашиваются:

- зона контакта со скрапом (ломом) и чугуном в процессе загрузки;

- горловина;

- область цапф;

- днище;

- блок для слива стали (летка);

- шлаковый пояс.

В связи с этим применяют зонную дифференцированную , позволяющую увеличить количество плавок минимум на 50, и сэкономить средства на строительство и ремонт конвертера. Она предполагает использование материалов разного химического состава и размера.

сталевыпускного отверстия изнашивается наиболее быстро. Температура в ней при выпуске плавки повышается от 400 до 1800 ℃. К этому прибавляется абразивное воздействие шлака и металла. С такими нагрузками могут справиться периклазоуглеродистые огнеупоры из крупнокристаллического магнезита с добавлением чистого графита, смол и устойчивых к окислению добавок.

Основные этапы футеровки

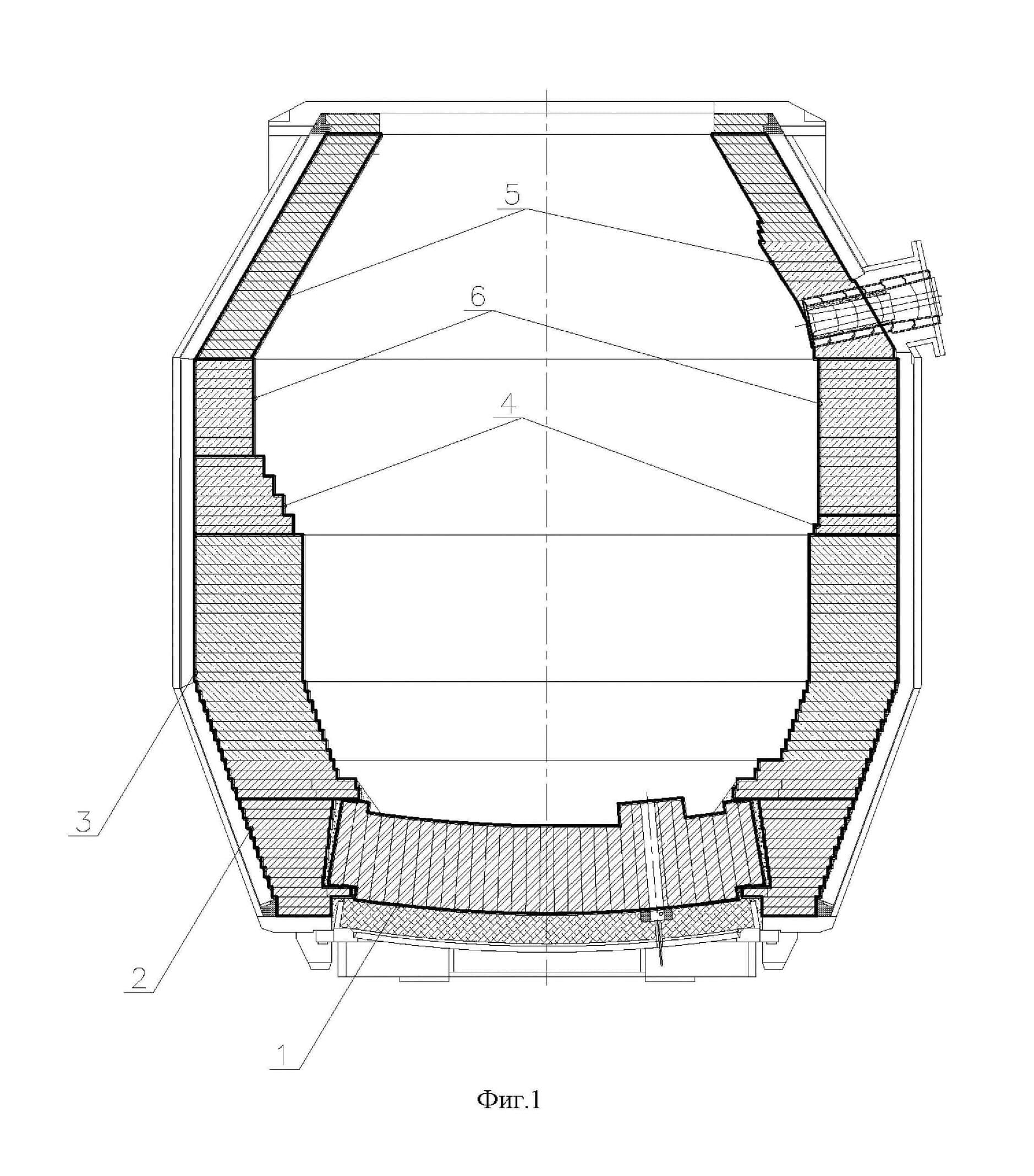

Cхема футеровки конвертера

1 - Футеровка днища конвертера.

2 - нижнего конуса конвертера.

3 - нижней реакционной зоны.

4 - переходной зоны.

5 - верхнего конуса конвертера.

6 - Футеровка верхней реакционной зоны.

Конструкция футеровки включает в себя два основных слоя:

- рабочий, толщиной 500-800 мм. Он подвергается наибольшей нагрузке, контактирует с расплавом, нуждается в регулярной замене;

- нижний арматурный. Защищает корпус конвертера в случае прогара верхнего и обеспечивает дополнительную теплоизоляцию. Его толщина 110-250 мм.

Для выравнивания применяют промежуточную обмазку (50-100 мм) из периклазового или периклазо-хромитового порошка и препарированной смолы из каменноугольного пека. Если в конвертере отъемное днище, то стык между ним и стенками заполняют такой же массой.

На корпус конвертера укладывают асбест, затем арматуру из обожженного периклазового (магнезитового), периклазохромитового или хромопериклазового кирпича.

Рабочий слой делают из необожженного огнеупора – смолодоломита или смолодоломитомагнезита, но начиная с конца 90-х годов для этих целей используют преимущественно периклазоуглеродистые формованные изделия. После засыпают в конвертер кокс и сжигают при подаче кислорода. Требуется достигнуть температуры в 1100 ℃, при которой произойдет коксование содержащейся в кирпичах смолы с образованием прочного остатка.

Могут использовать эти же материалы, подвергнутые термической обработке. Существует технология кладки кирпичами из обожженного, иногда пропитанного смолой магнезита и доломитомагнезита. На каждом производстве индивидуально подходят к выбору огнеупоров для футеровки, учитывая их доступность, цену, прочность и многие другие параметры.