Керамическая футеровка оборудования и барабанов

Публикация: 19.01.2023

Публикация: 19.01.2023.png) Время чтения: 8 мин.

Время чтения: 8 мин. Просмотров: 68

Просмотров: 68

Металлургическая, горнодобывающая и обрабатывающая промышленность в производстве широко использует в качестве защиты корпуса агрегатов керамическую футеровку. На протяжении всего технологического процесса все оборудование подвергается сильному абразивному и химическому воздействию, начиная с техники, задействованной в карьерах, и заканчивая дробилками, мельницами, классификаторами и оборудованием, обогащающим руду.

Содержание

- Что собой представляет керамическая футеровка

- Где применяется резиново-керамическая, жидкая и керамическая футеровки

- Футеровка приводных барабанов

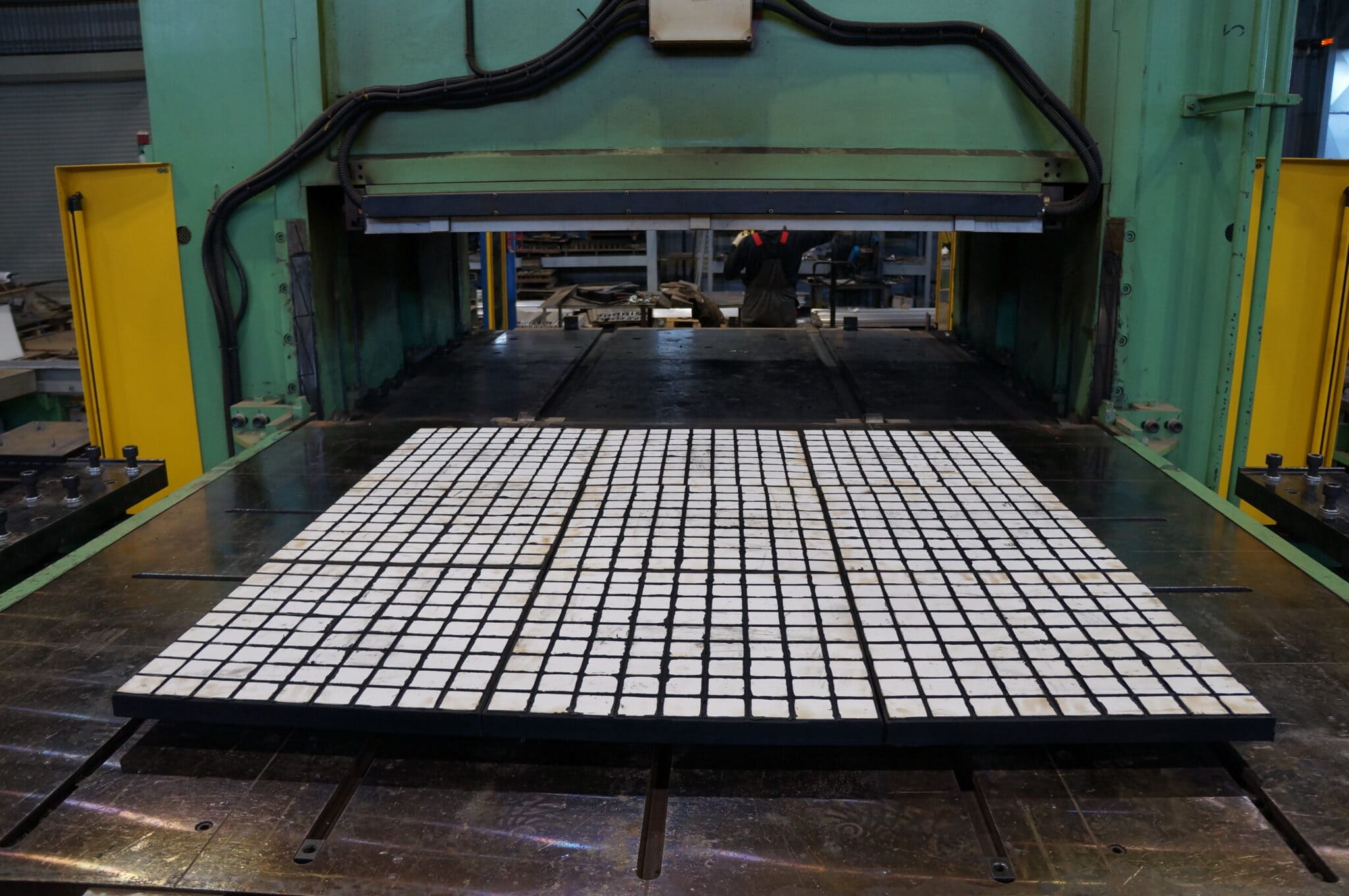

Керамическая футеровка барабанов

Что собой представляет керамическая футеровка

Основу для керамикой составляют прессованные износостойкие плитки из порошковых смесей. Смеси прессуют в формы и подвергают спеканию. В качестве основы используют оксид алюминия, диоксид циркония, керамические добавки.

Плиты имеют прямоугольную, конусовидную, шестигранную, цилиндрическую форму разных размеров. На боковых частях находятся пазы и шипы для более плотного прилегания при монтаже.

Для промышленности, обрабатывающей жидкости и газы с содержанием твердых частиц, используют из жидкой керамики. Состав наносится на корпус распылением или погружением и полимеризуется за счет содержания в составе эпоксида.

Резиново-керамические плиты для представляют собой цилиндрическую керамику, интегрированную способом вулканизации в резиновую плиту.

Резино-керамическая плита

Где применяется резиново-керамическая, жидкая и керамическая футеровки

Керамические износостойкие плитки используют для футеровки оборудования, подвергающегося сильному механическому истиранию. Такое оборудование применяют в горнорудной промышленности.

Жидкий керамический состав используется для футеровки оборудования, которое задействуют при хранении, перемещении, изготовлении жидких и газообразных смесей с содержанием твердых частиц.

Резиново-керамическими плитками футеруют агрегаты, используемые в добыче полезных ископаемых и подвергающиеся постоянному ударному и абразивному воздействию.

Достоинства

Керамика имеет неоспоримые преимущества перед остальными видами футеровки, препятствующими абразивному воздействию:

- высокая устойчивость к истиранию и твердость;

- термостойкость;

- ударопрочность;

- устойчивость к воздействию кислотами, солями и щелочами;

- влагоотталкивающие свойства;

- изоляционные свойства;

- длительный срок работы;

- шумоизоляция;

- амортизирующие свойства;

- большой выбор форм и размеров.

Особенности технологии

Керамическая футеровка, благодаря совокупности своих преимуществ, способствует повышению защиты оборудования от воздействия обрабатываемой продукции. Более тонкий слой и небольшой вес позволяют монтировать футеровку для небольших площадей. При этом степень износа не снижается, а уровень выдерживаемой нагрузки во многом превосходит металлическую защиту.

Легкие, прочные и надежные конструкции из керамических износостойких плиток формируют слой футеровки, который снижает эксплуатационные расходы. Ведь чем выше шлифующие свойства проходящего обработку материала, тем быстрее футеровка изнашивается. Керамика не требует регулярного восстановления, а при возникновении дефектов достаточно заменить разрушенные плиты, не нарушая весь слой. Поэтому эксплуатация производственных агрегатов не останавливается надолго.

Способы монтажа керамической футеровки

Керамические износостойкие плитки для защиты корпуса прикрепляют различными способами, которые зависят от технических данных. Форму, размер и состав плиток подбирают, исходя из конфигурации корпуса, который покрывают слоем футеровки.

Резиново-керамическую футеровку закрепляют способом холодной вулканизации. Для этого используют клеящую систему, состоящую из двух компонентов.

Применение горячей вулканизации требуется в случаях, когда футеровочный слой из резиново-керамических плит должен иметь единую поверхность без риска отклеивания. Вулканизируют в автоклаве под давлением.

Формованные износостойкие плитки из керамики монтируют с помощью клея с высокими сцепляющими свойствами. Для использования элементов футеровки в условиях высокой температуры (до 1600°С) применяют клей-шпатлевку.

Съемные плиты для футеровки монтируют на систему стопорных планок (Slide-Lag) или на болты.

Несъемную , состоящую из сочетания металлических и керамических материалов, приваривают к корпусу.

Весь комплекс услуг указан на сайте, дополнительную информацию можно узнать по телефону, позвонив в любое время.

Футеровка приводных барабанов

На предприятиях горнодобывающей и перерабатывающей промышленности для конвейерных барабанов обязательно используют гибкую керамическую (нанесение различных видов защитных покрытий) на основе стирин-бутадиенового каучука – модифицированной резины, обладающей повышенной стойкостью к истиранию. Это необходимо для уменьшения быстрого истирания поверхности, исключения проскальзывания при большой нагрузке.

на основе каучука – это одно из самых популярных решений для обеспечения защиты различных поверхностей от воздействия агрессивных сред и механических воздействий. К основным ее преимуществам относят:

- Высокая прочность и износостойкость.

- Эластичность. Она позволяет материалу приспосабливаться к форме поверхности, на которую он наносится, что обеспечивает более плотное прилегание и лучшую защиту.

- Обладает хорошей адгезией к различным материалам, включая металл, бетон, кирпич и другие.

- Наконец, следует отметить, что каучуковая является экологически чистым материалом. Это позволяет использовать ее в различных областях, где высокие экологические стандарты.

Применение упрощает регулирование направления движения ленты работающего конвейера. При использовании футерованного барабана увеличивается срок службы оборудования, предотвращается проскальзывание ленты при обводнении, повышается производительность.

Системы монтажа

Для барабана ленточного конвейера применяют несколько типов покрытий:

- натуральная каучуковая резина 35…45 А;

- смешанная натурально-бутадиеновая каучуковая резина 60 А;

- резино-керамические пластины;

- керамика;

- полиуретан.

Для монтажа футерованного покрытия используют несколько методов:

- Холодная вулканизация при помощи двухкомпонентных составов требует определенных температурных условий.

- Горячую вулканизацию в автоклавах применяют для приводных барабанов, чтобы исключить отклеивание резины. Такой вид монтажа подходит для восстановленного и нового оборудования.

- На керамический клей монтируют цельное керамическое покрытие.

- Slide-Lag или Qwert – съемная приварными направляющими.

- Несъемное покрытие – сегменты наваривают.

- Болтовое крепление – сегменты из металла с фрикционным покрытием из резины или керамики прикручивают болтами к обечайке с обратной стороны.

Способ роликов и барабанов может быть различным по сложности выполнения, материалам, стоимости. В зависимости от условий эксплуатации применяются те или иные технологии, так как у каждого покрытия есть определенные преимущества, недостатки, ограничения.

Как выполняется футеровка

Нанесение износостойкого футеровочного слоя защитит от воздействия абразивов и коррозии, а также увеличит коэффициент трения барабана и конвейерной ленты. Самым востребованным способом является наклейка, проводимая в несколько этапов:

- Подготовка – барабанную поверхность тщательно шлифуют УШМ и обезжиривают.

- Грунтовка – нанесение специальной грунтовки ContiTech или TipTop.

- Клей – обмазка загрунтованного основания специальным клеем для и гуммирования для надежного сцепления с обечайкой.

- Наклеивание – из резинового листа вырезают кусок больше ширины и окружности барабана. После наклеивания на стыке лишний материал срезают.

- Воздух – необходимо удалить остатки, тщательно постукивая киянкой.

- Стыковка шва – на место соединения наносят специальный состав, который должен высохнуть. На торцах срезают излишки под 45° или 90°. После схватывания шва шлифуют УШМ.

Чтобы избежать простоев на предприятии, можно сделать заказ на керамическую новой и ремонт старой техники. Цены на выполнение работы рассчитываются после персональной встречи с заказчиком. Предлагаем связаться с нашими специалистами и решить все вопросы с ремонтом конвейеров. Возможна доставка по указанному адресу.

Все статьи