Устройство футеровки сталеразливочных ковшей

Публикация: 12.12.2022

Публикация: 12.12.2022.png) Время чтения: 7 мин.

Время чтения: 7 мин. Просмотров: 79

Просмотров: 79

Футеровка сталеразливочных ковшей – это многослойная защита внутренней части корпуса от агрессивного воздействия расплавленного металла. Она представляет собой «слоеный пирог» из огнеупоров с разным химическим составом и физическими свойствами.

Футеровка устойчива к высоким температурам, агрессивному воздействию расплавленного металла и шлака, циклическим температурным изменениям. Однако в процессе эксплуатации футеровочные слои изнашиваются, поэтому их приходится периодически менять.

Содержание

- Конструкция сталеразливочных ковшей

- Устройство футеровки стальковшей

- Применяемые огнеупорные материалы

- Сушка футеровки

- Как и когда следует проводить ломку футеровки ковша

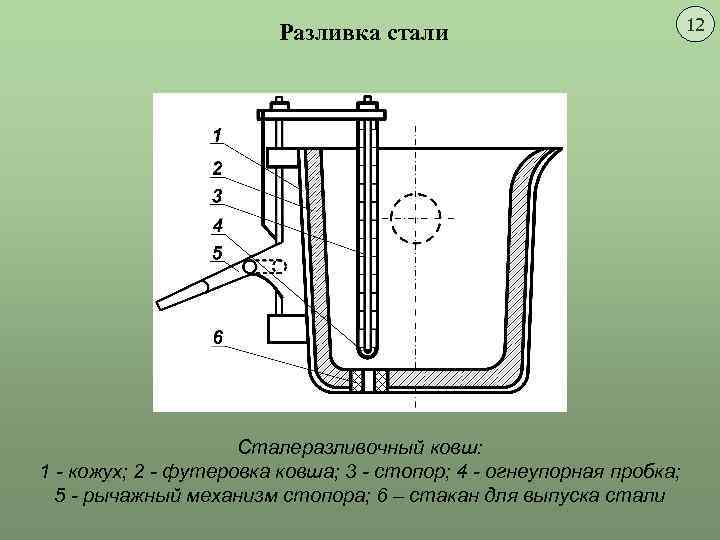

Конструкция сталеразливочных ковшей

состоит из следующих элементов:

- корпус (кожух с металлоконструкциями);

- дозирующие приспособления;

- футеровка.

Наибольшее распространение в металлургии получили сталеразливочные ковши в виде усеченного конуса, они строго сцентрированы и сбалансированы. Для изготовления используется листовая сталь различной толщины. Номинальная емкость ковша регламентируется ГОСТ, она может составлять от 500 кг до нескольких сотен тонн.

В качестве дозирующих механизмов используются стопорные устройство или ковшевые затворы. Избыток шлака отводится по шлаковому желобу, их может быть один или два.

Футеровка защищает металлоконструкцию от разрушения и предотвращает преждевременное остывание жидкого металла ниже требуемой температуры.

Устройство футеровки

Футеровка имеет трехслойную структуру. Каждый футеровочный слой выполняется из разных огнеупоров и выдерживает определенное количество плавок.

Футеровочные слои начиная с внешнего:

- рабочий;

- арматурный;

- теплоизоляционный.

Внешний слой непосредственно соприкасается с жидким металлом и шлаком. Из-за тяжелых условий эксплуатации он изнашивается быстрее всего и подлежит замене через 60-100 плавок.

Арматурный слой является несущим, он обладает высокой механической прочностью и износостойкостью. Стойкость арматурной футеровки составляет 500-800 плавок в зависимости от применяемых материалов и условий эксплуатации.

Теплоизоляционный слой продлевает время нахождения расплавленного металла в . Он характеризуется низкой теплопроводностью, высокой термостостойкостью и отличными прочностными свойствами. Теплоизоляция способна выдержать 1000 и более плавок.

Применяемые огнеупорные материалы

Рабочий футеровочный слой изготавливается из неформованных огнеупоров. Также могут использоваться торкрет-массы, наносимые методом набрызгивания.

Арматурный слой футеровки может быть выполнен из следующих материалов в зависимости от условий эксплуатации:

- огнеупорный шамотный (алюмосиликатный) кирпич;

- безобжиговые кварцитовые огнеупоры;

- периклазохромитовые или периклазоуглеродистые огнеупорные блоки;

- кирпич огнеупорный муллитокорундовый;

- огнеупорные бетоны с высоким содержанием оксида алюминия.

Бетон позволяет создать монолитный арматурный слой с повышенной прочностью и жесткостью. В результате увеличивается количество плавок, разливаемых из одного стальковша.

Теплоизоляция сталеразливочного ковша чаще всего выполняется из муллитокремнеземистых (керамоволокнистых) плит. Материал обладает низким коэффициентом теплопроводности, повышенной стойкостью к изгибающим нагрузкам и высоким температурам. Он эффективно компенсирует тепловые напряжения и характеризуется малой усадкой, выигрывая по этим показателям у асбестокартона и муллитокремнеземистого рулонного материала.

Сушка футеровки

Сушка является ключевым этапом подготовки оборудования к процессу разливки стали, обеспечивающим долговечность и надежность работы ковшей. Этот процесс требует точного соблюдения технологических режимов и использования специализированного оборудования. Ниже приводится подробное описание основных аспектов сушки футеровки, включая используемое оборудование, режимы работы и технологические требования.

Оборудование для сушки

Для сушки футеровки сталеразливочных ковшей применяются специализированные установки, которые могут быть оснащены как газовыми, так и электрическими горелками. Выбор типа горелки зависит от технологических предпочтений предприятия и доступности того или иного типа энергоресурсов. Установки могут быть выполнены в горизонтальной конфигурации, где ковш размещается на тележке в горизонтальном положении и перемещается в зону нагрева.

Система управления и режимы нагрева

Ключевым элементом установки для сушки является система автоматического управления, которая позволяет точно регулировать температуру и скорость нагрева в соответствии с заданными технологическими параметрами. Система управления обеспечивает равномерный разогрев всей поверхности футеровки и предотвращает ее преждевременное разрушение из-за термических напряжений.

Технологический процесс сушки

Процесс сушки начинается после установки ковша на стенд или тележку сушильной установки. В случае использования газовых горелок, необходимо обеспечить подачу газа и воздуха в оптимальных пропорциях для достижения эффективного и безопасного горения. В случае электрических горелок, важно контролировать расход электроэнергии и обеспечивать равномерный нагрев. Режим нагрева обычно включает в себя несколько этапов, начиная с предварительного прогрева при более низкой температуре и заканчивая основным этапом нагрева, когда температура постепенно повышается до установленной величины. Важно следить за данными о температуре и скорости нагрева, чтобы избежать перегрева или недостаточного прогрева футеровки.

Завершение процесса сушки и подготовка к разливке

После достижения необходимой температуры и выполнения всех этапов технологического процесса, сушка футеровки завершается. Ковш остается в установке до полного остывания или перемещается в зону литейных работ в зависимости от планирования производственного процесса. Важно обеспечить, чтобы переход от сушки к процессу разливки стали происходил в оптимальные сроки, чтобы предотвратить переохлаждение футеровки, что может негативно сказаться на качестве последующего литья.

Как и когда следует проводить ломку футеровки ковша

По завершении эксплуатационного срока проводится ломка изношенной футеровки сталеразливочного ковша. Этот этап необходим для проведения капитального ремонта агрегата.

Чтобы ускорить процесс и минимизировать тяжелый ручной труд, при каждом капитальном ремонте в футеровку замуровывают специальное приспособление. Оно состоит из клина с крыльями и каркаса с направляющими. К клину присоединяется трос, который выводится наружу под обортовку каркаса стальковша. При необходимости трос подцепляют краном и медленно подтягивают, в результате крылья разворачиваются и ломают футеровку.

Все статьи